咨詢(xún)熱線(xiàn)

0757-82255905佛山市罡正管業(yè)科技有限公司

聯(lián)系電話(huà):0757-82255905

電子郵箱:435562665@qq.com

公司地址:佛山市三水區(qū)西南街道洲邊五村進(jìn)港大道側(cè)和坑1號(hào)2座

小口徑薄壁不銹鋼管主要用于航空、醫(yī)療器械、食品及試驗(yàn)設(shè)備等方面,可能需要進(jìn)行擴(kuò)口,但是當(dāng)不銹鋼管壁較薄時(shí),一旦生產(chǎn)工藝中某道次的中間退火或變形不當(dāng),便容易在擴(kuò)口后出現(xiàn)裂紋甚至開(kāi)裂。本文就來(lái)說(shuō)說(shuō)小口徑薄壁不銹鋼管擴(kuò)口產(chǎn)生裂紋的原因。

以4根規(guī)格為φ6.0×0.6的光亮退火304不銹鋼管為例。其中1#、3#擴(kuò)口合格,2#、4#擴(kuò)口不合格,出現(xiàn)了裂紋;取合格的1#和不合格的4#進(jìn)行觀察。對(duì)成品φ6.0×0.6不銹鋼管的生產(chǎn)過(guò)程進(jìn)行跟蹤,并對(duì)各環(huán)節(jié)的性能變化進(jìn)行檢測(cè)。其加工工序?yàn)椋簲U(kuò)口前:φ15.8x0.7,退火處理;1道次拉拔,φ12.5x0.75,退火處理;2道次拉拔,φ10.85×0.75,退火處理;3道次拉拔,φ8.9×0.79,退火處理;4道次拉拔,φ6.95×0.85,退火處理;5道次拉拔,φ6.0×0.6。退火溫度采用大于980℃的軟化退火。

一、擴(kuò)口合格與不合格管的分析比較

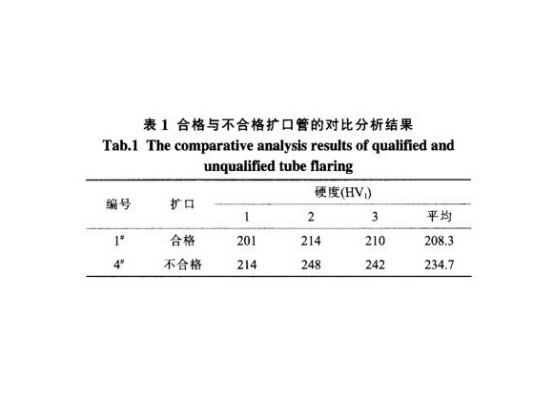

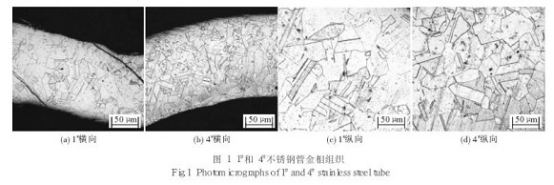

從表1可以看出,不合格的4#管的硬度比合格的1#管的高些,平均硬度達(dá)到234.7HV1。對(duì)其微觀組織進(jìn)行觀測(cè),結(jié)果如圖1。可以發(fā)現(xiàn),不論是橫向還是縱向,4#管的晶粒都比1#管的小,尤其是橫向組織更為明顯。而且在4#組織中存在較多的退火孿晶。

對(duì)于具有面心立方結(jié)構(gòu)的金屬來(lái)說(shuō),在通常的塑性變形過(guò)程中,變形主要以滑移為主,而滑移是通過(guò)位錯(cuò)滑移實(shí)現(xiàn)的,在滑移的過(guò)程中產(chǎn)生了位錯(cuò)的增殖,使晶體內(nèi)部的位錯(cuò)密度急劇增加,正是這些高密度的位錯(cuò),使晶體滑移受阻,材料產(chǎn)生加工硬化。在良好退火的晶體中,位錯(cuò)密度大約為106個(gè)/cm2,而強(qiáng)烈冷作硬化的晶體中的位錯(cuò)密度可達(dá)1011~1012個(gè)/cm2之多。

對(duì)不穩(wěn)定型的奧氏體不銹鋼,冷加工也會(huì)使其位錯(cuò)密度升高。有資料顯示,在室溫下,拉伸、彎曲和軋制過(guò)程均產(chǎn)生形變誘發(fā)馬氏體,且馬氏體含量隨冷加工變形量的增加而增大。304奧氏體不銹鋼在形變過(guò)程中不同程度地出現(xiàn)層錯(cuò)、形變孿晶、應(yīng)變誘發(fā)馬氏體,并在晶界與退火孿晶附近形成位錯(cuò)塞積和位錯(cuò)胞狀組織。這些形變組織結(jié)構(gòu)均可導(dǎo)致加工硬化。

退火的主要目的是消除材料的內(nèi)應(yīng)力并降低硬度,提高小口徑薄壁不銹鋼管的可成形性能。而退火后硬度值過(guò)高說(shuō)明退火軟化效果差,殘余應(yīng)力沒(méi)有充分釋放,因?yàn)闅堄鄳?yīng)力引起的晶格畸變也會(huì)使硬度值改變。殘余應(yīng)力的存在導(dǎo)致在擴(kuò)口時(shí)容易在應(yīng)力集中的地方產(chǎn)生裂紋。

以上不利因素的存在,導(dǎo)致了擴(kuò)口裂紋的產(chǎn)生。因此,在熱處理時(shí)只有加熱溫度和保溫時(shí)間都滿(mǎn)足,才能使晶粒足夠長(zhǎng)大,殘余應(yīng)力充分釋放,才能使其韌性得以提高。如果加工過(guò)程中每道次的中間熱處理不能讓殘余應(yīng)力充分釋放,即加工硬化不能完全恢復(fù)的話(huà),會(huì)累積下來(lái)影響到最后成品的硬度。因此,在加工過(guò)程中應(yīng)盡量避免有硬度積累的環(huán)節(jié)產(chǎn)生。

二、加工過(guò)程中產(chǎn)生硬度積累環(huán)節(jié)分析

1. 硬度與拉拔道次的關(guān)系

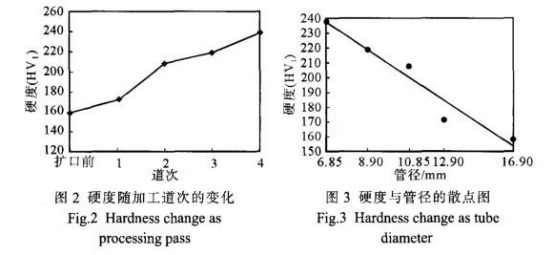

由圖2看出,隨拉拔加工道次的增加其硬度值在逐漸增大,即隨加工管徑的逐漸變小,其熱處理后的硬度逐漸升高,說(shuō)明連續(xù)拉拔加工會(huì)導(dǎo)致其硬度升高。雖然每一道次拉拔之后都有中間退火處理,但并不能使其恢復(fù)到原始的硬度狀態(tài),說(shuō)明中間退火處理不能使殘余應(yīng)力完全消除,即加工硬化沒(méi)有完全清除,而且隨拉拔道次的增加,這種狀況在逐漸積累。

由硬度與管徑的散點(diǎn)圖(圖3)看出,隨拉拔管徑變小,其硬度呈近似線(xiàn)性增長(zhǎng)。

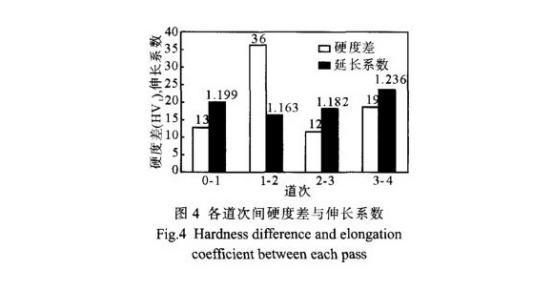

2. 硬度差與伸長(zhǎng)系數(shù)的變化

從圖4看出,伸長(zhǎng)系數(shù)大時(shí)其硬度增加的多些,而伸長(zhǎng)系數(shù)小時(shí)其硬度增加的較小。但是當(dāng)φ10.85x0.75→φ12.5×0.75時(shí),伸長(zhǎng)系數(shù)為1.163,而其硬度增加了36HV1,硬度增長(zhǎng)最快。這是由于在φ10.85×0.75時(shí)選用了3檔低檔電流退火,為使其溫度升到980℃,必須延長(zhǎng)加熱時(shí)間,導(dǎo)致退火軟化效果不良,引起硬度增加很快。說(shuō)明此時(shí)選擇3檔低檔電流退火是不適合的。

去掉上面這個(gè)例外的數(shù)據(jù),進(jìn)一步對(duì)硬度差與延伸系數(shù)的關(guān)系進(jìn)行分析,可以發(fā)現(xiàn),隨伸長(zhǎng)系數(shù)的增大,拉拔加工后硬度升高速度加快。

從小口徑薄壁不銹鋼管擴(kuò)口產(chǎn)生裂紋的原因可知,退火軟化效果不良造成硬度較高,容易產(chǎn)生擴(kuò)口裂紋。成品管的直徑越小,加工道次越多,其硬度越高,即擴(kuò)口不合格的幾率越大。要保證生產(chǎn)合格的不銹鋼管,其拉拔道次不能過(guò)多,拉拔過(guò)程中單道次的伸長(zhǎng)系數(shù)不能過(guò)大,中間熱處理環(huán)節(jié)的電流檔次要選擇適當(dāng)。

版權(quán)所有? 佛山市罡正管業(yè)科技有限公司 粵ICP備19066789號(hào)-1

粵公網(wǎng)安備44060702000430號(hào)

電話(huà):0757-82255905 手機(jī):139-2315-7588 聯(lián)系人:陳先生

傳真: QQ:435562665 郵箱:435562665@qq.com

地址:佛山市三水區(qū)西南街道洲邊五村進(jìn)港大道側(cè)和坑1號(hào)2座